Depois de anos sozinha no mercado, a vender modelos de luxo como os Model S e X, a Tesla não só começou a sofrer a concorrência directa dos fabricantes tradicionais, como optou por incrementar a sua produção e, por tabela, facturação, introduzindo o Model 3, cujo valor representava cerca de 1/3 do praticado pelos topos de gama S e X. A maior produção permitiu uma considerável redução de custos, o que facilitou o corte nos preços dos modelos mais onerosos, que caíram consideravelmente.

Mas a introdução de mais um modelo, que a prazo iria vender 500.000 unidades por ano, em vez das 100.000 do que os Model S e X comercializam em conjunto, fez disparar a necessidade de baterias, apesar do Model 3 requerer acumuladores com uma capacidade entre 50 e 75 kWh, enquanto nos Model S e X a capacidade mais desejada era de 100 kWh.

Tesla Gigafactory 2170 cell production. "faster than bullets from a machine gun" @elonmusk #yearofthemodel3 pic.twitter.com/OxlncMZ6nK

— Tesla Owners Online (@Model3Owners) January 5, 2017

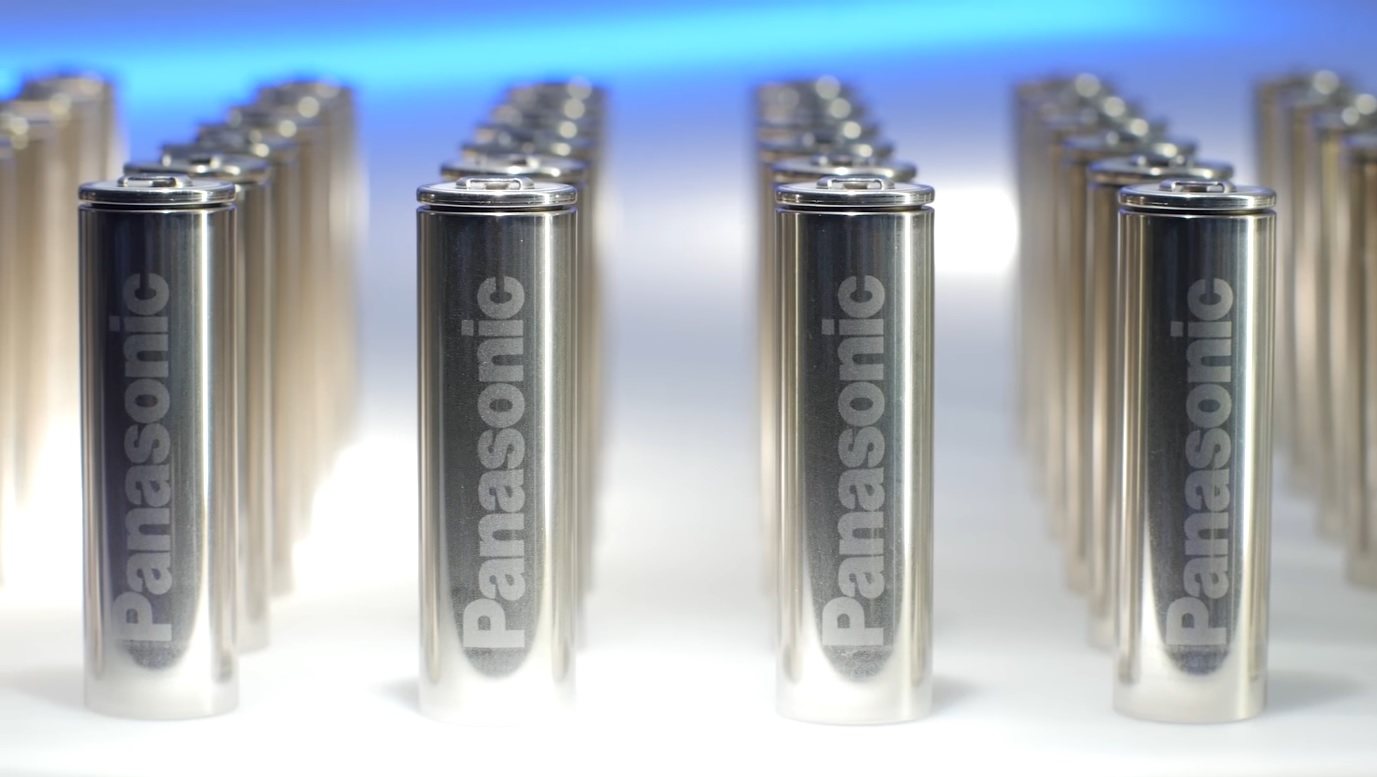

A fabricação de células de baterias, aquelas pequenas “pilhas” cilíndricas (inicialmente as 18650 e depois as 2170, com 21 mm de diâmetro e 70 mm de altura), é assegurada pela Gigafactory no Nevada, pensada para produzir até 50 GWh e depois 100 GWh, mediante um investimento adicional. Sucede que desde que passou a controlar os investimentos, para produzir o que fabrica e, ainda assim, tentar gerar receitas, a Tesla passou a encarar os investimentos como algo que necessita de justificação prática.

A Gigafactory do Nevada é da Tesla, a 100%, mas a Panasonic teve de pagar 5 mil milhões de dólares para ali fabricar (e fornecer em exclusivo à marca americana) as células cilíndricas que a Tesla usa nos seus packs de baterias. Foi um bom negócio para a Panasonic, que se tornou no maior produtor de células, mas foi igualmente um excelente acordo para a Tesla, que assim teve um parceiro a suportar uma fatia considerável dos custos.

There is 35 GWh/yr “theoretical capacity”, but actual max output is ~2/3. It was physically impossible to make more Model 3’s in Q1 due to cell constraints.

— Elon Musk (@elonmusk) April 14, 2019

Sucede que a capacidade instalada, fruto do investimento inicial, garantiu à Gigafactory uma capacidade de produção de 35 GWh de baterias, mais do que a necessária para a actual produção de Model 3, S e X. A Panasonic queria mais investimento, a que a Tesla respondeu: “Claro que sim, mas apenas depois de atingirmos os 35 GWH programados e já investidos.” Isto porque a capacidade de produção está agora nos 23 GWh, longe pois do limite teórico.

Reciclagem ou reaproveitamento?

Paralelamente, a Tesla revelou uma “nova forma de reciclar baterias”, destinada não só a poupar o ambiente dos metais e componentes poluentes a que os acumuladores recorrem, mas simultaneamente permitindo economizar fortemente. A preocupação do fabricante americano de carros eléctricos é lícita, pois foi a Tesla a primeira a produzir em quantidade não só veículos eléctricos, como modelos equipados com acumuladores de grande capacidade, com 100 kWh, em vez dos menos de 25 kWh utilizados pela maioria dos concorrentes.

Incorrect. Pana cell lines at Giga are only at ~24GWh/yr & have been a constraint on Model 3 output since July. No choice but to use other suppliers for Powerwall/Powerpack cells. Tesla won’t spend money on more capacity until existing lines get closer to 35GWh theoretical.

— Elon Musk (@elonmusk) April 13, 2019

A solução mais habitual para as baterias de automóveis eléctricos aponta para a sua utilização como baterias estacionárias, para alimentar uma casa ou empresa, onde recarregam à noite a partir da rede eléctrica, quando é mais barato (ou a partir de painéis solares), para depois alimentar as necessidades da família ou, até, recarregar um veículo eléctrico ou dois, dependendo da capacidade instalada.

A opção pela reciclagem da Tesla aponta numa outra direcção, sobretudo porque a marca americana fabrica células específicas para aquilo a que chama Powerwall, ou seja, os tais acumuladores estacionários. O objectivo da marca é pegar em todas as baterias em fim de vida, ou restos da produção dos seus acumuladores, e processá-los, com vista a recuperar o lítio e o cobalto, os materiais mais raros e, por isso mesmo, caros, utilizados na sua produção. Estes dispendiosos materiais vão posteriormente ser utilizados na produção de novas células, evitando assim danos ao ambiente, mas igualmente poupando verbas importantes ao fabricante.