A Audi começa a revelar alguns dos segredos que tornarão o seu futuro A8 na referência do segmento, sobretudo em termos de peso e rigidez torcional. E o truque para esta dieta forçada passa pela utilização de um conjunto de quatro materiais distintos na produção do chassi, que habitualmente é construído utilizando maioritariamente um só material – no caso da anterior geração, o alumínio, em perfis, extrudido e forjado.

Não é fácil conceber, com um peso reduzido, um automóvel com mais de 5 metros de comprimento que se pretende sólido como um tanque, bem insonorizado como uma câmara acústica e repleto de todo o tipo de equipamento e mais algum. Mas a redução do peso é uma necessidade fundamental, especialmente quando se pretende que seja mais rápido, mais económico, mais eficaz em curva e, para cúmulo, mais amigo do ambiente, no que às emissões poluentes diz respeito. Foi para conseguir esta aparente quadratura do círculo que os técnicos da Audi se decidiram por inovar na construção do chassi do futuro A8.

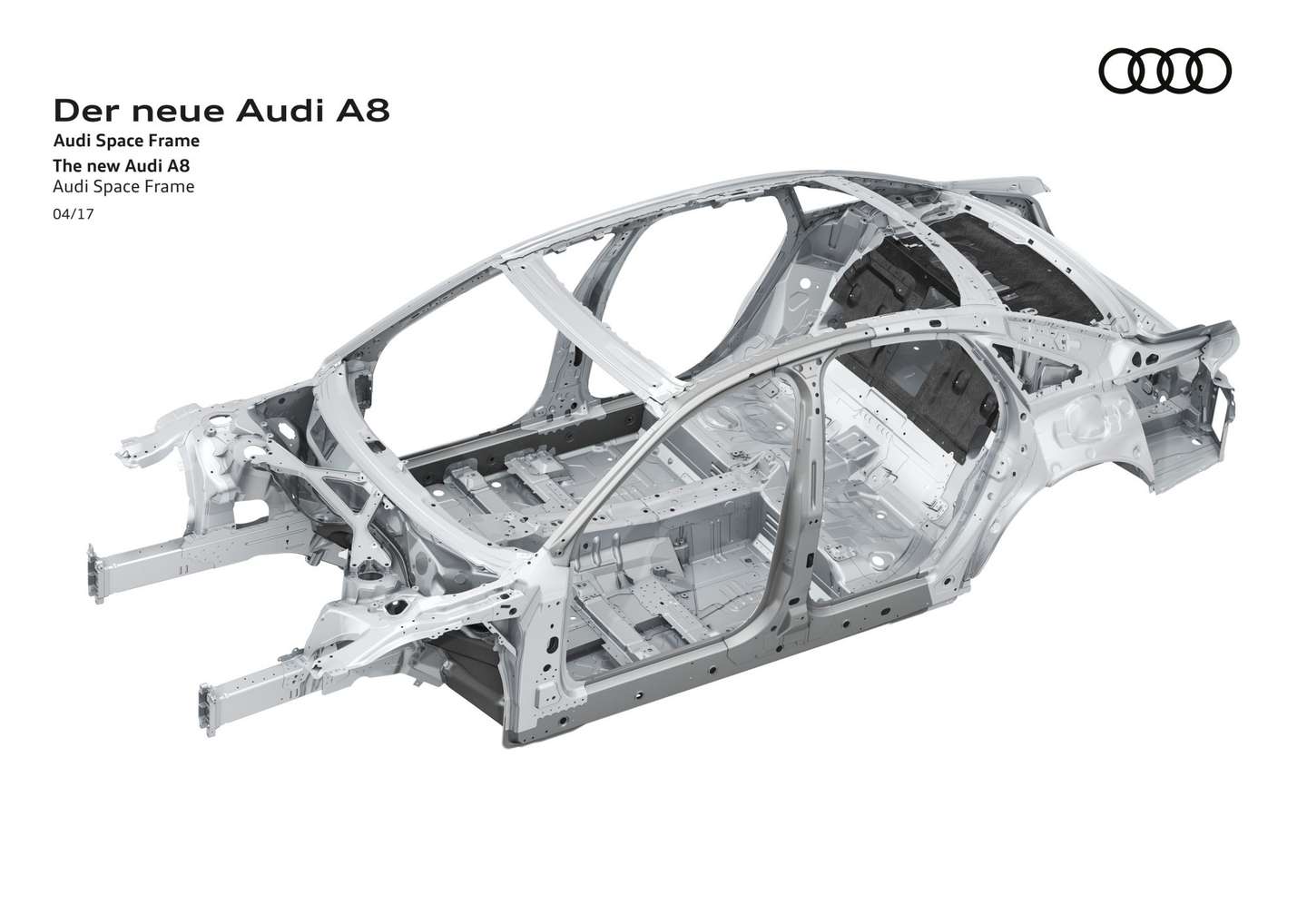

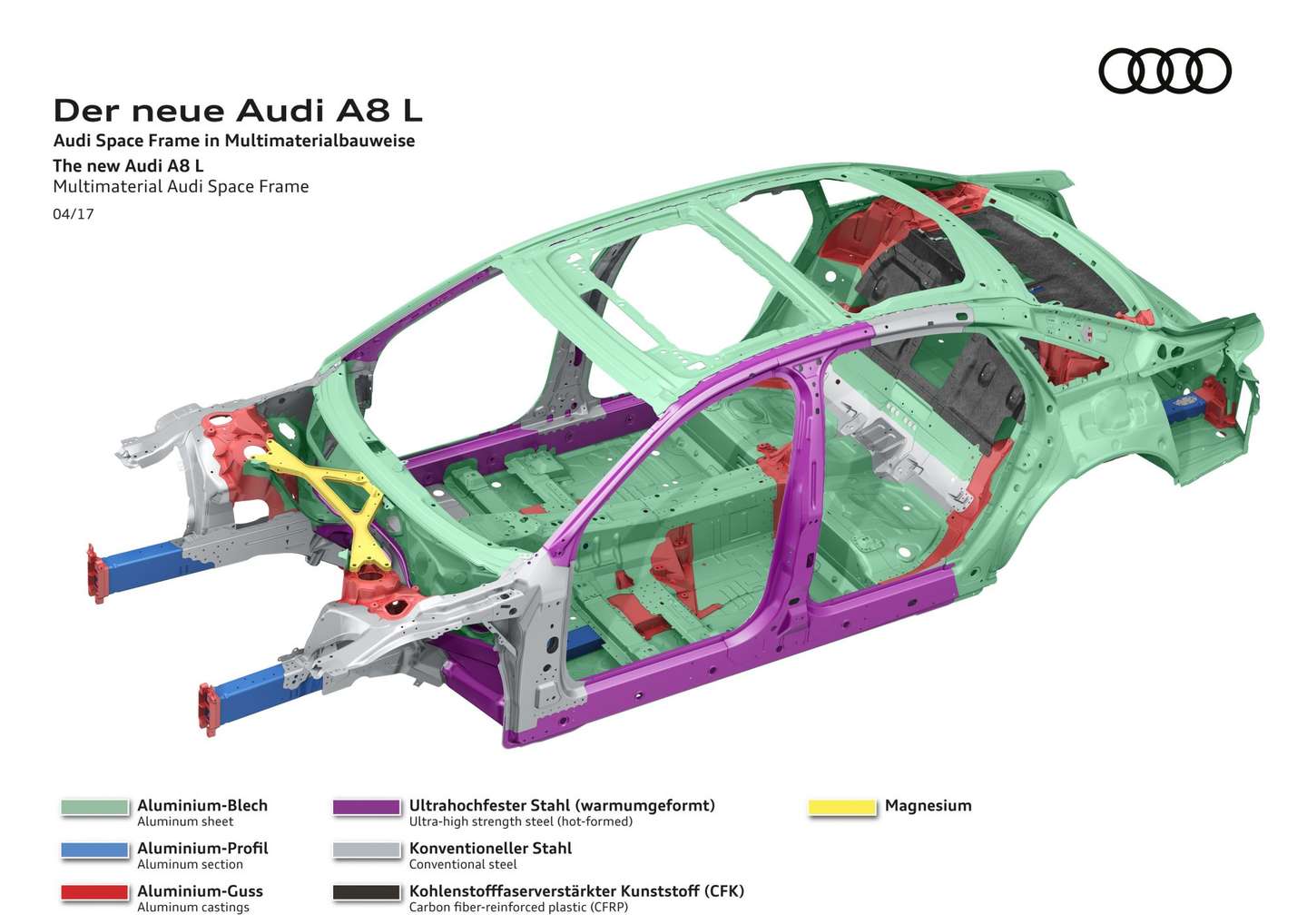

Para conseguir uma estrutura ultraleve e capaz de garantir uma rigidez 25% mais firme que o antecessor, o futuro A8 conta com um renovado Audi Space Frame, que agora não recorre exclusivamente ao alumínio. No seu lugar, surge um conjunto de quatro materiais, respectivamente o alumínio, aço, magnésio e polímeros reforçados de fibra de carbono (CFRP), introduzidos segundo a mesma máxima que a marca já aplicava no antecessor: “o material certo, no local certo e na quantidade certa”.

Dieta a quanto obrigas

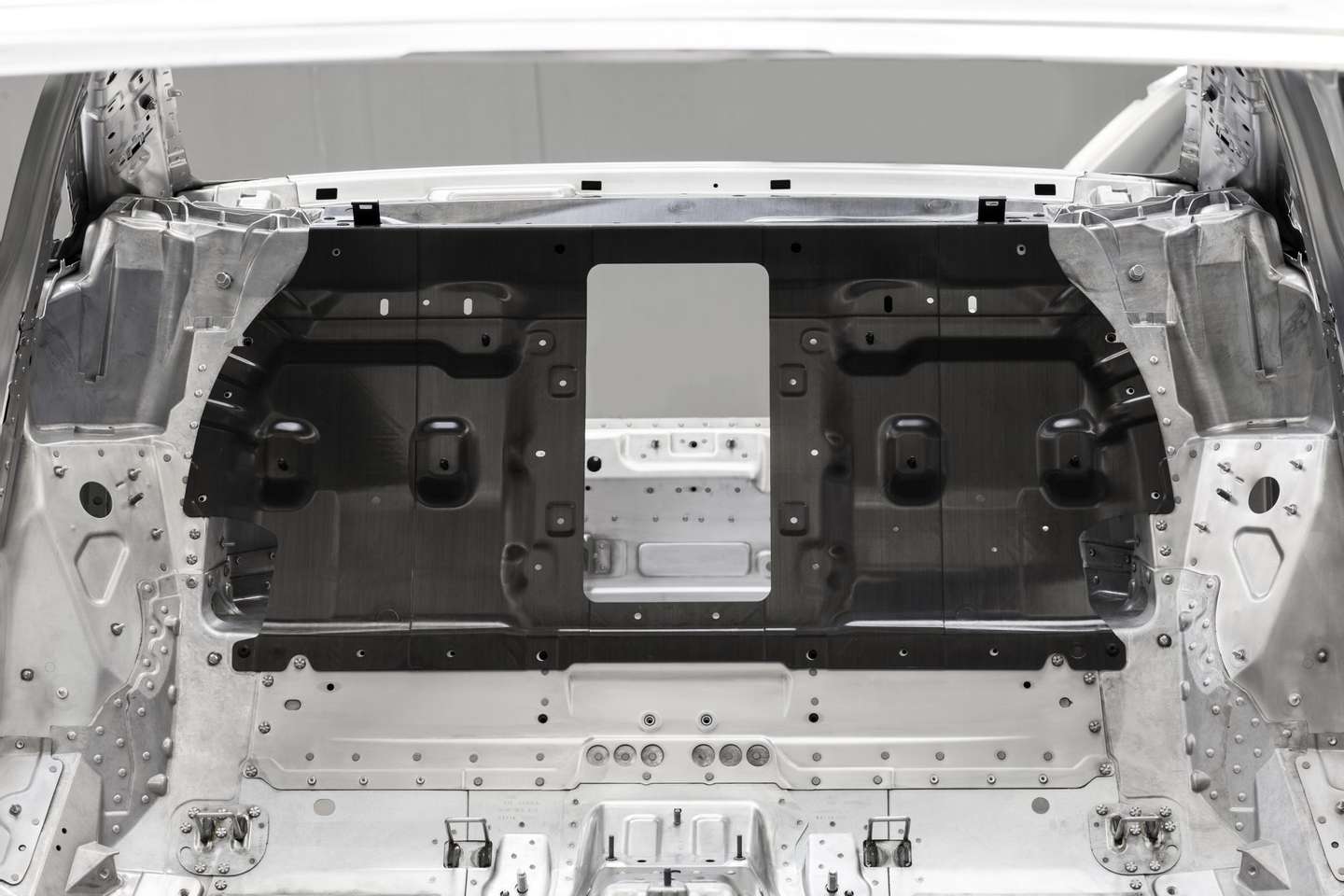

Em termos de dimensões, um painel traseiro ultra-rígido, fabricado precisamente em CFRP, assume-se como o componente de maiores dimensões no habitáculo do novo A8, contribuindo em 33% para a elevada rigidez torcional do veículo. Sendo que, com objectivo de absorver totalmente quaisquer cargas longitudinais e transversais, assim como para distribuir a força recebida, entre seis e 19 camadas de fibras são dispostas de forma sobreposta, de modo a conseguir um layout optimizado de qualquer carga.

Estas camadas de fibras consistem em fitas de 50 mm de largura, as quais podem ser aplicadas, de forma individual, em conjuntos de várias camadas, num qualquer ângulo ou com o mínimo de acabamento. Com o inovador processo de aplicação directa de fibras a permitir dispensar o habitualmente necessário passo intermédio de produção de folhas inteiras. Utilizando outro processo inovador, as camadas de fibras são humedecidas com resina epóxi, ficando prontas em minutos.

Uma combinação de componentes em aço de alta resistência, moldados a quente, é utilizada no fabrico do habitáculo, compreendendo a secção inferior da zona frontal, as embaladeiras laterais, os pilares B e a parte da frente do tejadilho. Algumas destas folhas recorrem a aço de diferentes espessuras, conferindo uma maior robustez onde é necessário e permitindo poupar peso onde é possível.

[jwplatform vLnSXuin]

Quanto aos componentes em alumínio, perfazem 58% da estrutura do novo A8, valor que é também o mais alto no mix de materiais utilizados. Sendo que também nos materiais fundidos é possível encontrar importantes progressos, a começar pelas novas ligas de ultra-resistência com tratamento térmico, que passam a aguentar valores acima de 230 MPa (megapascals) – isto apesar de, nos testes de resistência, a força aplicada ficar apenas ligeiramente acima dos 180 MPa. Já as ligas nos perfis chegam mesmo aos 320 MPa, o que é um valor significativamente mais alto que o conseguido até aqui.

O magnésio é utilizado em peças como as barras que ligam os topos da suspensão, onde asseguram uma redução de peso próxima dos 28%, face à solução anterior. Numa situação de choque frontal, as forças geradas acabam por ser canalizadas para as três zonas destinadas a absorver impactos, colocados na frente da viatura.

O que o cliente ganha com isto? E o ambiente?

A par da evolução do Audi Space Frame que está na base do novo A8, a marca alemã promoveu igualmente alterações na fábrica de Neckarsulm, na Alemanha, local onde irá produzir o seu novo navio-almirante. A começar, pela construção de uma nova instalação para a produção de carroçarias com 41 metros de altura, para a qual foram necessários um total de 14.400 toneladas de aço – ou seja, duas vezes mais do que o utilizado na construção da Torre Eiffel, em Paris.

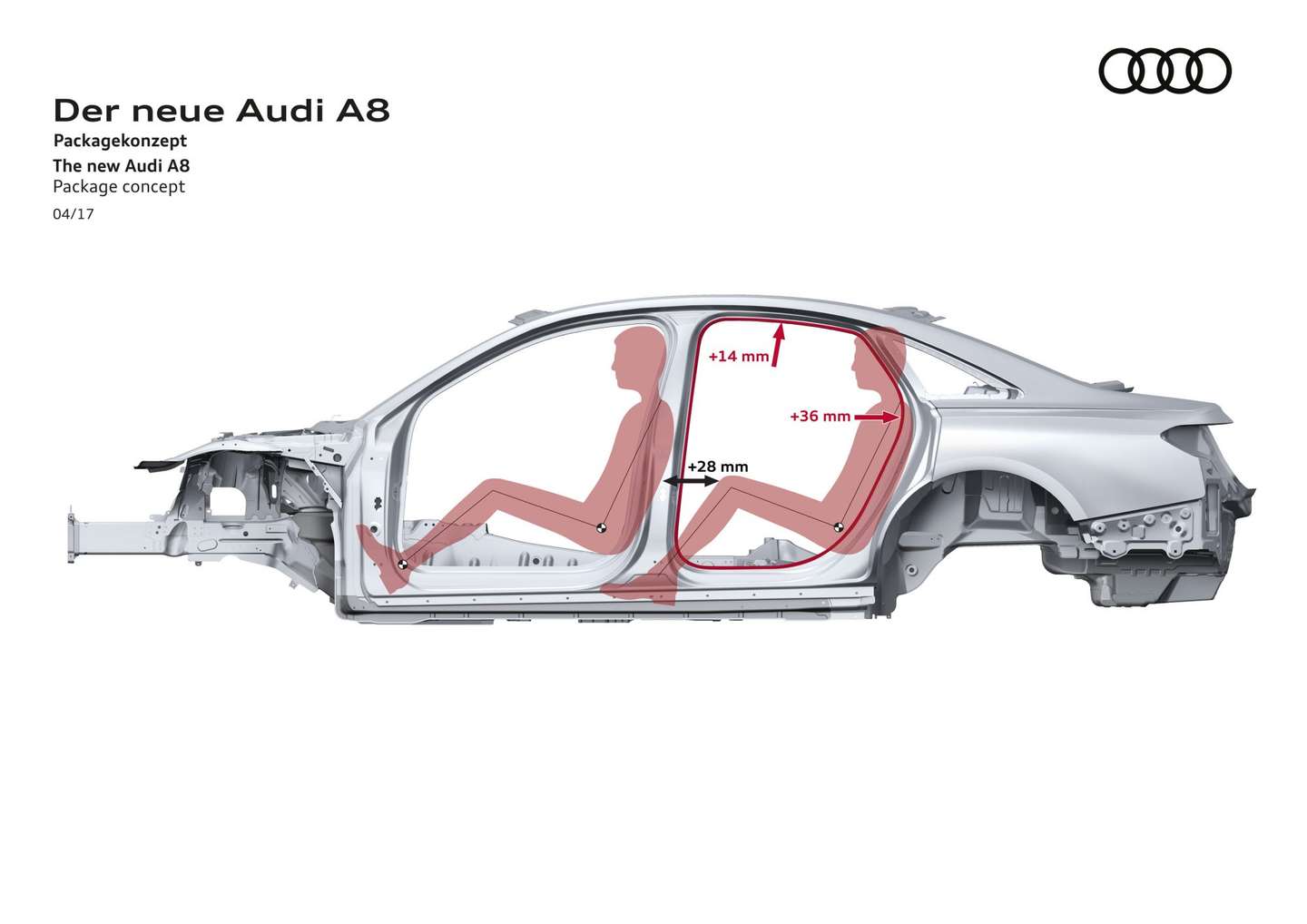

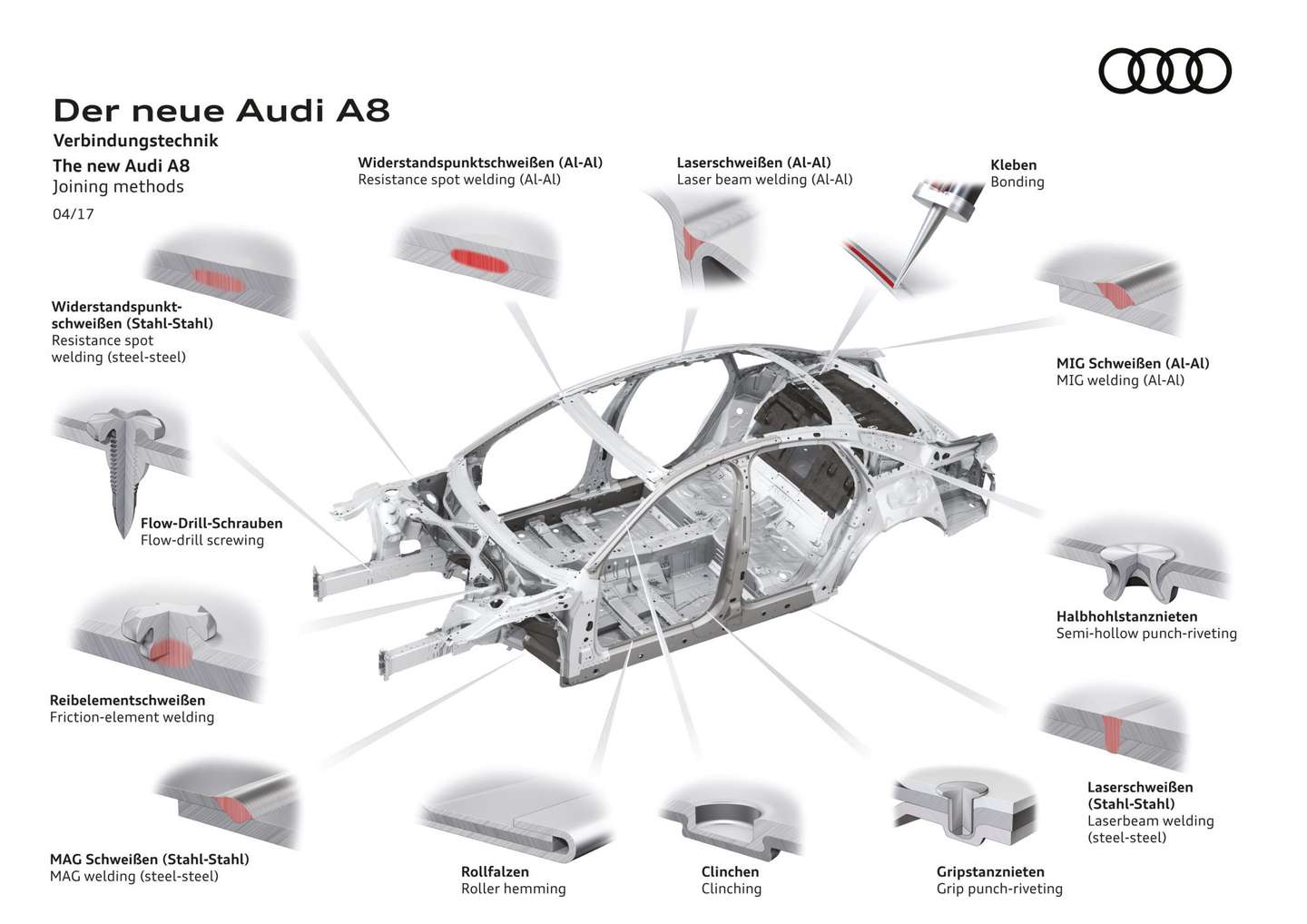

O altamente complexo sistema de produção contempla 14 diferentes processos de junção de materiais, incluindo um sistema de pressão de rolos utilizado nas portas e nos pilares B. Esta tecnologia, realizada a frio, permitiu dotar o modelo com acessos mais generosos ao habitáculo, bem como uma melhor visibilidade para o exterior, que é de primordial importância para a segurança na condução.

Quanto ao processo de união “a quente”, a Audi mantém-se como o único fabricante automóvel premium a apostar na tecnologia de soldadura por laser remoto, em componentes de alumínio. Defendendo que o posicionamento exacto do raio laser reduz consideravelmente o risco de quebra, durante o processo de produção a quente, o fabricante garante ainda que, com este novo processo, torna-se possível controlar, de forma precisa, a profundidade de penetração do laser, determinando de imediato a largura da folga entre as partes a unir.

O raio laser utilizado contribui igualmente para a redução das emissões de CO2 na produção, em cerca de 25%. De referir ainda que este novo processo aporta igualmente poupanças de 95% em custos recorrentes na produção em série, uma vez que elimina os encargos resultantes dos processos de controlo necessários na soldadura a laser convencional.