A tarefa a que a Tesla se propõe parece ciclópica, mas faz parte do plano do construtor norte-americano de veículos eléctricos para continuar na crista da onda, no que respeita a esta tecnologia. As baterias não são apenas a peça mais cara de um automóvel eléctrico, uma vez que são também a mais importante, pois dela depende a autonomia, bem como a capacidade de alimentar motores ainda mais possantes e recargas mais rápidas. Daí que a marca se tenha concentrado em optimizar os acumuladores de energia, de que necessita, especialmente para os veículos mais potentes e mais pesados que se aproximam.

Durante o encontro anual de accionistas e Battery Day, em que a Tesla fez desfilar as novidades perante uma plateia de investidores, bem como do público em geral, o construtor liderado por Elon Musk comprometeu-se com uma série de objectivos que, de tão bons, poderão suscitar algumas dúvidas em relação à sua viabilidade, sobretudo por serem todos apontados como exequíveis a curto prazo. Vamos passar em revista essas propostas, esmiuçando uma a uma para se tornar mais evidente, ou não, a sua exequibilidade.

5 áreas onde melhorar baterias. Sem serem sólidas

Depois de ter adquirido a Maxwell há cerca de um ano, muitos eram os que esperavam que as novas baterias da Tesla incluíssem tecnologia deste especialista de ultracondensadores, que anunciou ao mundo ter prontos protótipos de baterias sólidas com densidades energéticas de 400 Wh/kg, substancialmente melhores do que as melhores baterias de iões de lítio do mercado, como são consideradas as da Tesla, que contudo não ultrapassam os 260 Wh/kg. Porém, se as inovações reveladas pelo fabricante mostraram não ser disruptivas, a realidade é que são tantas que atingem os seus objectivos: tornar as novas baterias substancialmente mais eficazes e baratas.

De uma assentada, os técnicos da Tesla conceberam uma nova célula para as baterias, maior e com um novo desenho, que lhe permite ser capaz de ser fabricada em contínuo, de forma mais rápida e barata. E, já que estavam com a mão na massa, criaram também novos ânodos e cátodos, produzidos com materiais menos caros e mais acessíveis.

A Tesla concebeu ainda uma nova linha para o fabrico das novas células, cujo desempenho permite ainda poupanças mais evidentes do que as células em si. Para completar o ramalhete, recorrendo à capacidade da Tesla em construir parte da carroçaria em grandes peças fundidas em alumínio, o pack de baterias está agora integrado no chassi, contribuindo para a sua rigidez estrutural, o que também permite ganhar peso e cortar nos custos.

Células tipo ½ lata de cerveja (cheias de truques)

Saltam à vista as maiores dimensões das novas células que a Tesla vai utilizar nos packs de baterias dos seus próximos veículos, do Model S Plaid ao Semi, passando pela Cybertruck. O construtor norte-americano já tinha trocado as células mais pequenas que usa nos Model S e X (denominadas 1865 por terem 18 mm de diâmetro por 65 mm de altura) pelas ligeiramente maiores 2170, dos Model 3 e Y, opção devida ao facto de estas terem 46,6% mais volume e, segundo o fabricante, poderem armazenar mais 30% de energia. Agora o salto foi ainda maior, uma vez que as novas células 4680, que parecem uma lata de cerveja em ponto pequeno, têm um volume 548% superior. Daí que a Tesla reclame 5 vezes mais energia e 6 vezes mais potência, sendo que estas não são as vantagens mais sumarentas do novo acumulador.

A equipa de Elon Musk estava decidida a obter baterias com mais densidade energética para garantir maior autonomia, mas queria-as igualmente mais baratas, não só para incrementar os lucros, como para permitir conceber um veículo mais barato do que o actual Model 3. Daí que aproveite as maiores dimensões da nova célula para retirar outras vantagens.

As baterias cilíndricas são constituídas por várias camadas de películas, com o separador ao meio do ânodo e o cátodo, sendo estes revestidos por material activo. As diferentes camadas são enroladas, cortadas à medida e são-lhe aplicados os terminais que ligam o ânodo à tampa metálica inferior do cilindro, e o cátodo à superior. Ora, estes terminais não só são um dos pontos mais frágeis das células, como impedem que estas sejam fabricadas em contínuo, logo de forma muito mais rápida. E foi exactamente aqui que entrou a criatividade dos engenheiros da Tesla, ao prescindir dos terminais, criando no seu lugar uma zona de contacto muito superior que torna a bateria mais eficiente e a poder ser produzida em contínuo.

Mas as inovações ao nível das novas 4680 não ficam por aqui. O revestimento do filme do ânodo e do cátodo com matéria activa faz-se tradicionalmente com uma solução húmida, com recurso a solventes, o que obriga a enormes fornos de secagem. Recorrendo a uma tecnologia da Maxwell, a Tesla passou a revestir o filme a seco, aplicando directamente o pó no filme. O processo é complexo, segundo Musk, mas as vantagens são inúmeras, a começar por 10 vezes menos energia na produção e 10 vezes menos investimento, uma vez que a necessidade dos fornos em contínuo desaparece.

Graças às novas células 4680, à ausência de terminais e à aplicação directa do pó no filme, uma só linha de produção de células é agora capaz de atingir uma fabricação anual de 20 GWh, o que equivale a 7 vezes maior produção por linha. Ou seja, produzir numa só fábrica aquilo que até aqui necessitava de sete instalações fabris.

Também a formatação foi revolucionada, operação que absorve 25% dos custos de uma fábrica de células para baterias e que consiste em carregar e descarregar as baterias, para confirmar o seu bom funcionamento e que o nível de aquecimento fica sempre dentro dos valores de segurança. As alterações introduzidas não só incrementaram a eficácia, como reduzem a necessidade de espaço em 75% e do investimento em 86%.

Fora com o cobalto. Venha de lá a areia

Os eléctrodos das novas células também foram chamados a contribuir para a eficiência do conjunto. O ânodo, ou o eléctrodo negativo, é tradicionalmente produzido em grafite, mas todos os fabricantes sabem que a sílica, que se extrai da areia, consegue armazenar 9 vezes mais lítio, tornando-a mais interessante. Sucede que as suas partículas aumentam muito de volume quando armazenam o lítio, podendo rebentar, motivo que leva à sua não utilização. Mas a Tesla desenvolveu uma solução em que um revestimento elástico assegura que as grandes vantagens da sílica não trazem consigo as habituais desvantagens.

O ânodo com base de sílica consegue aumentar a autonomia em mais 20%, conseguindo ser por outro lado mais barato, com a marca americana a avançar com um custo para o ânodo de 1,2 dólares/kWh, seis vezes mais barata do que a segunda solução mais acessível do mercado, contribuindo para cortar mais 5% aos custos da células.

Arrumada a questão do ânodo, os técnicos viraram-se para o cátodo, habitualmente em níquel, onde o cobalto aparece como estabilizador e para reforçar a estrutura do eléctrodo, aumentando o número de ciclos (longevidade). Mas a Tesla está decidida a banir o cobalto, pois não só é o material mais caro presente na bateria, como provém de zonas do mundo em que os direitos humanos são encarados como um pormenor sem importância. Como tal, os técnicos da marca desenvolveram três tipos distintos de cátodo, adaptado à solução em causa. Assim, um destes eléctrodos em níquel/ferro é o cátodo indicado para baterias estacionárias e veículos baratos, onde a longevidade do acumulador é determinante. Depois, a mistura de níquel/manganês será a preferida para baterias Long Range, para veículos mais rápidos. Em matéria de rendimento, as baterias com alto teor de níquel – aconselhadas para o Semi, Cybertruck e Model S Plaid – serão o topo de gama.

Paralelamente, a Tesla apostou a concentrar-se nos materiais para os eléctrodos que é possível encontrar nos EUA e tanto a sílica como o níquel e o lítio abundam em alguns dos 52 estados. Tanto mais que a marca americana resolveu enveredar igualmente pela indústria mineira, tendo adquirido terrenos e desenvolvido novos processos para retirar o lítio do subsolo, recorrendo àquilo que é essencialmente sal de mesa. Em relação ao níquel, o facto de terem alterado o seu processamento, evitando a transformação em sulfato de níquel, permite reduzir o investimento em 66% e os custos de processamento em 76%. Contudo, a Tesla vai ter a sua fábrica de reciclagem de baterias, uma vez que esta continua a ser a forma mais barata (e amiga do ambiente) para conseguir os metais necessários à fabricação de novos acumuladores.

Peças maiores igual a menos peças e maior rapidez

No Model Y, a Tesla testou pela primeira vez a possibilidade de construir uma só peça em alumínio fundido que substituísse as 79 que seriam necessárias fabricar e soldar para a parte traseira do chassi do SUV mais acessível da marca, que inclui a fixação das suspensões posteriores e o motor traseiro. Com isto a marca poupou tempo, dinheiro e ainda peso.

Cada vez mais consciente das vantagens, a Tesla está agora preparada para dar mais um passo em frente, ou melhor, mesmo dois. Na frente do chassi vai surgir a mesma solução que já existe atrás no Y, para depois o pack de baterias passar a ser igualmente integrado no chassi do veículo. Com esta solução, as baterias passam a ser estruturais, robustecendo a plataforma, ajudando a centrar ainda mais o peso dos acumuladores, para optimizar o comportamento.

Afirma a Tesla que estas três enormes peças fundidas permitem substituir 370 peças em chapa prensada, que depois tem de ser posicionada e soldada antes de ser utilizada no chassi. Com esta solução, o construtor argumenta que poupa 10% no peso do veículo, o que permite ganhar mais 14% na autonomia, além de beneficiar os custos em 7%.

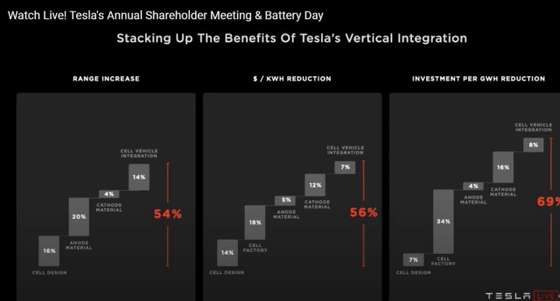

As novas baterias da Tesla evoluíram em cinco áreas distintas e aqui pode ver os contributos individuais para o incremento da autonomia e as reduções de custos e de investimento

Em resumo: 5 trunfos com vantagens em 3 áreas

Finda a apresentação das novidades da Tesla aos investidores e accionistas, pode-se dizer que as novas células se preparam para revolucionar a indústria, mais uma vez. As 4680 irão começar a ser fabricadas em maior quantidade em 2021, para surgirem montadas pela primeira vez no Model S Plaid com três motores e mais de 1100 cv, algures na segunda metade do ano. Depois seguir-se-á a Cybertruck e o camião Semi, que serão produzidos na nova Gigafactory do Texas, ainda em construção.

As novas baterias e sistemas de produção vão permitir ganhos em cinco áreas distintas, a nível da concepção das células, da produção da células, do ânodo, do cátodo e da integração das células no chassi. Em termos de custos, a redução anunciada é de 56%, valor conseguido à custa de 14% nas células, 18% na produção das células, 5% no ânodo, 12% no cátodo e 7% na integração.

Tão importante quanto serem mais baratas, as novas células e inovadoras formas de fabricação asseguram um ganho de 54% em autonomia (16% nas células, 20% no ânodo, 4% no cátodo e 14% na integração), enquanto a Tesla vai ter de investir menos 69% por GWh na produção de baterias, graças a uma poupança de 7% na célula, 34% na fabricação da célula, 4% ânodo, 16% no cátodo e 8% na integração no chassi.

Este foi o tema da última Operação Stop, podcast da Rádio Observador que pode ouvir aqui.