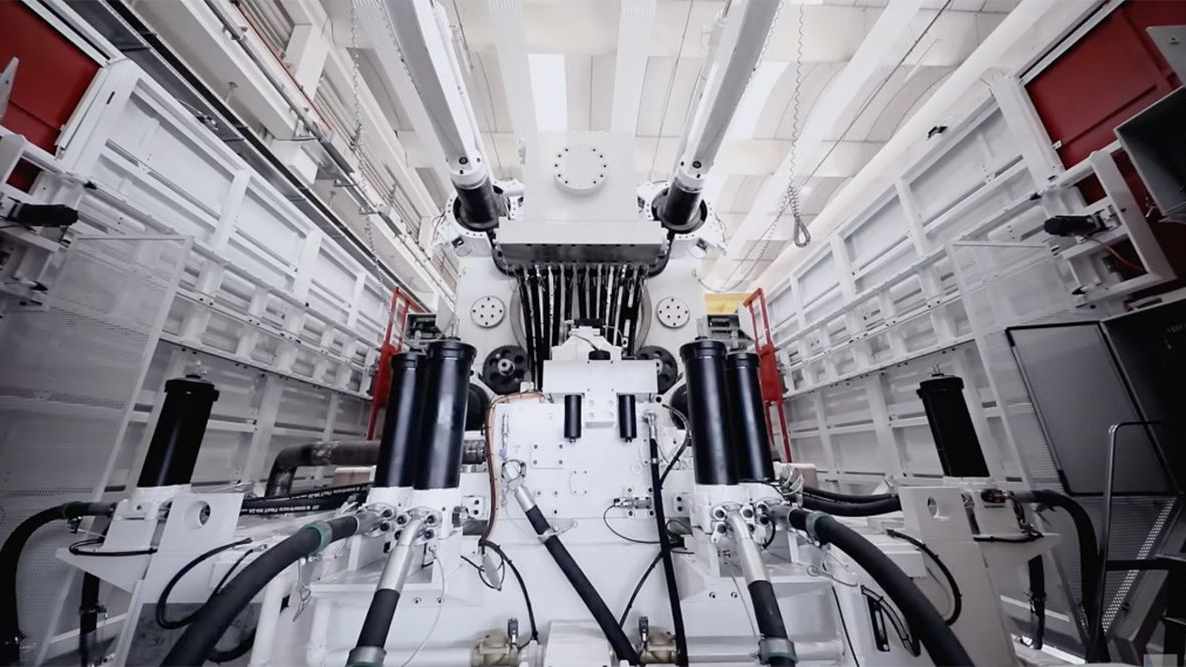

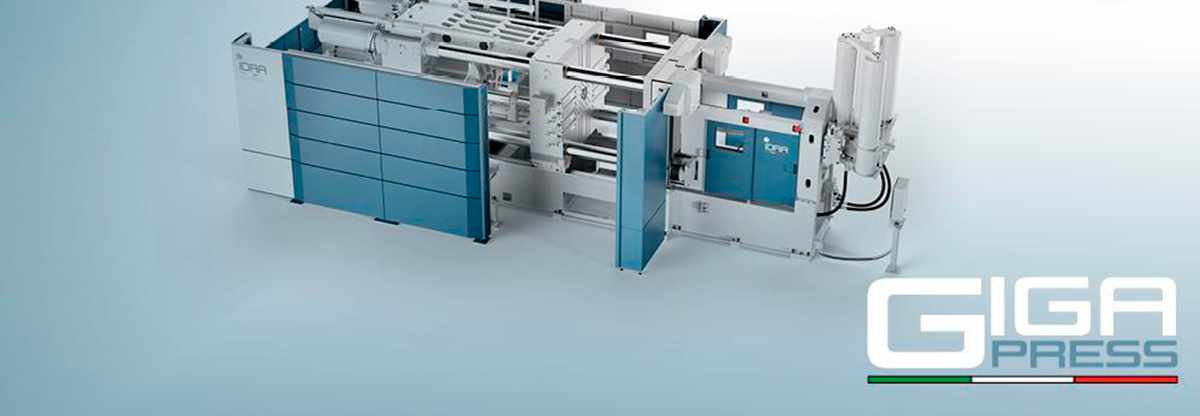

O mercado necessita avidamente de veículos eléctricos mais baratos, para democratizar esta tecnologia, e todos os construtores procuram soluções para reduzir os custos de produção e vender carros a bateria mais acessíveis, sem perder dinheiro em cada um deles. Além da redução do preço das baterias, que continua o seu caminho, mas lentamente, o foco está cada vez mais numa solução mais imediata e que passa pelo recurso às gigacasting da italiana IDRA, que surgiu na indústria automóvel quando a Tesla decidiu adquirir várias unidades destes seus equipamentos.

São vários os construtores que decidiram abraçar a solução da Tesla, sendo a Volvo a mais recente adesão a este tipo de máquina que funciona num misto de fundição e forjagem, em que uma liga de alumínio aquecida até uma situação de grande plasticidade é vazada num molde de grandes dimensões, por sua vez colocado numa prensa capaz de gerar uma pressão absurdamente elevada. A Tesla adquiriu várias gigacasting capazes de gerar 6000 toneladas e, ultimamente, umas de 9000 toneladas, que a marca liderada por Elon Musk pretende utilizar para fabricar a plataforma completa do futuro Model 2, um Model 3 do tamanho do VW ID.3, com apenas um golpe.

Gigapress, o trunfo da Tesla, não é uma prensa. É uma nova revolução

Já aqui tínhamos mencionado o interesse, não confirmado oficialmente, da Volvo em aderir às máquinas da IDRA, pelo que agora a surpresa foi substancialmente menor quando a empresa italiana anunciou que vendeu duas gigacasting de 9000 toneladas e que elas têm como destino a nova fábrica para eléctricos da Volvo na Eslováquia. A IDRA defende que as gigacasting são “umas máquinas do mais sofisticado que vieram revolucionar a indústria automóvel”.

Após Toyota, também a Hyundai, Ford e Volvo adoptam as prensas da IDRA

De recordar que, segundo a Tesla, este tipo de equipamento (com 6000 toneladas) conseguia produzir num só golpe toda a frente de um Model 3 ou do Model Y, do suporte da matrícula à antepara onde estão os pedais e os pilares A, o que antes necessitava de 70 a 80 peças prensadas individualmente, que depois era necessário soldar entre si. E o mesmo acontecia com a zona traseira de ambos os veículos. Com as gigacasting, a Tesla passou a poder produzir o chassi de um 3 ou Y em apenas três peças (a central é o suporte do pack de bateria, que faz parte integrante da plataforma), em vez de umas centenas, que depois têm de ser interligadas. Resta saber o que pretende construir a Volvo com as novas IDRA. Será que vai arriscar a base de um EX30 com apenas um golpe?