Na produção de automóveis, como em tudo o resto que seja fabricado em série, o tempo necessário para construir uma unidade é determinante para o seu custo e a respectiva margem de lucro. A Volkswagen realçou a importância deste ponto, com o seu CEO a anunciar que a Tesla necessitava apenas de 10 horas, contra as 30 horas do rival alemão, para produzir um veículo eléctrico.

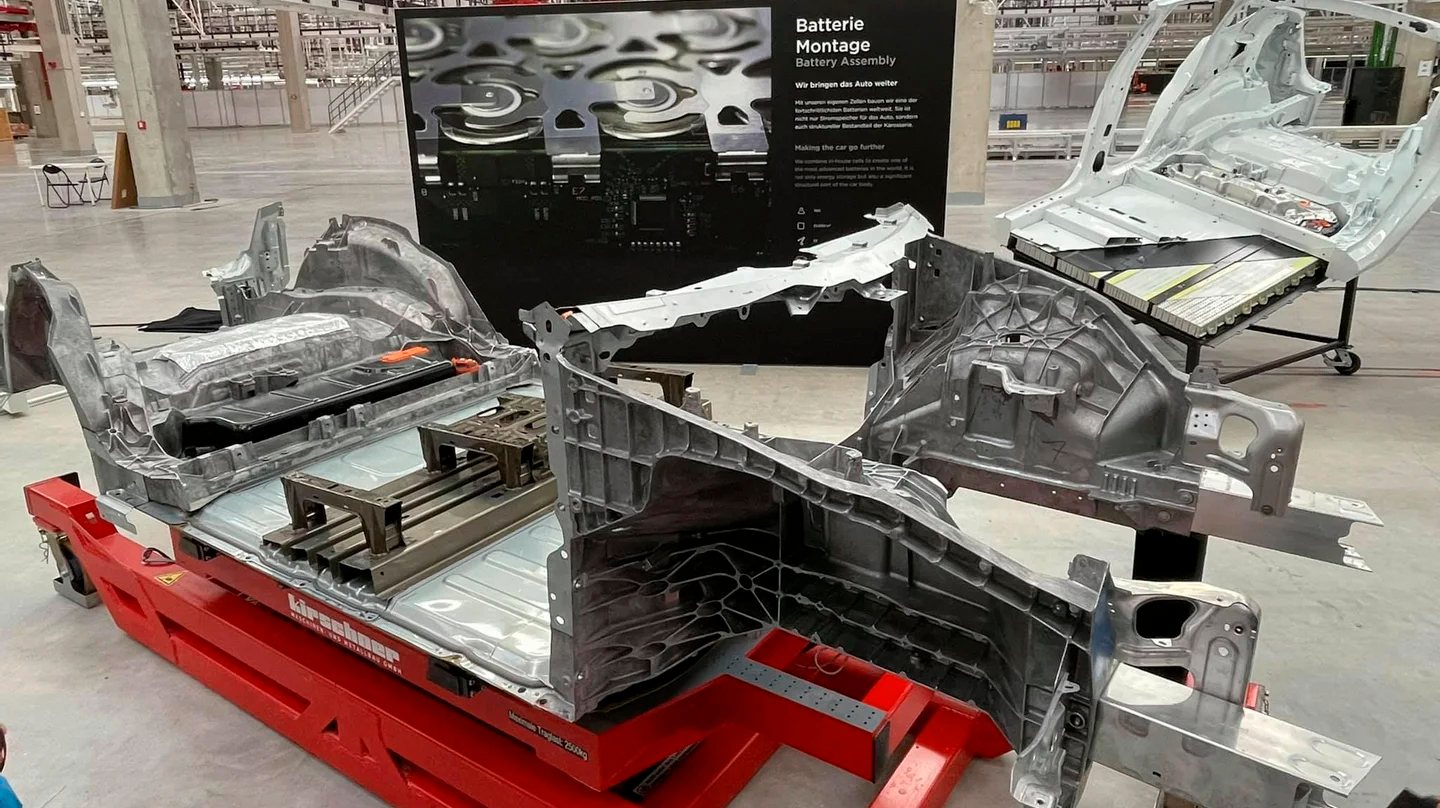

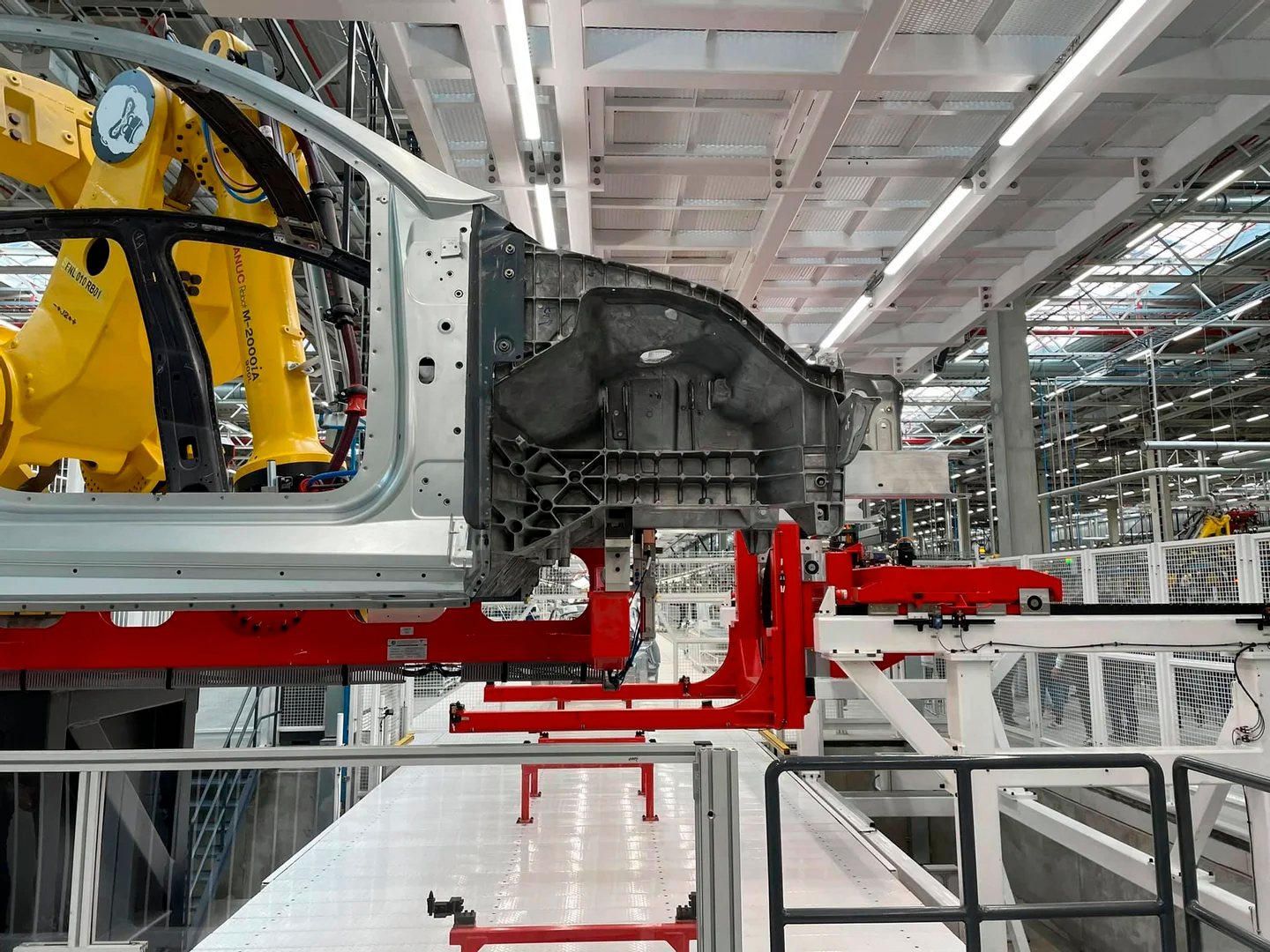

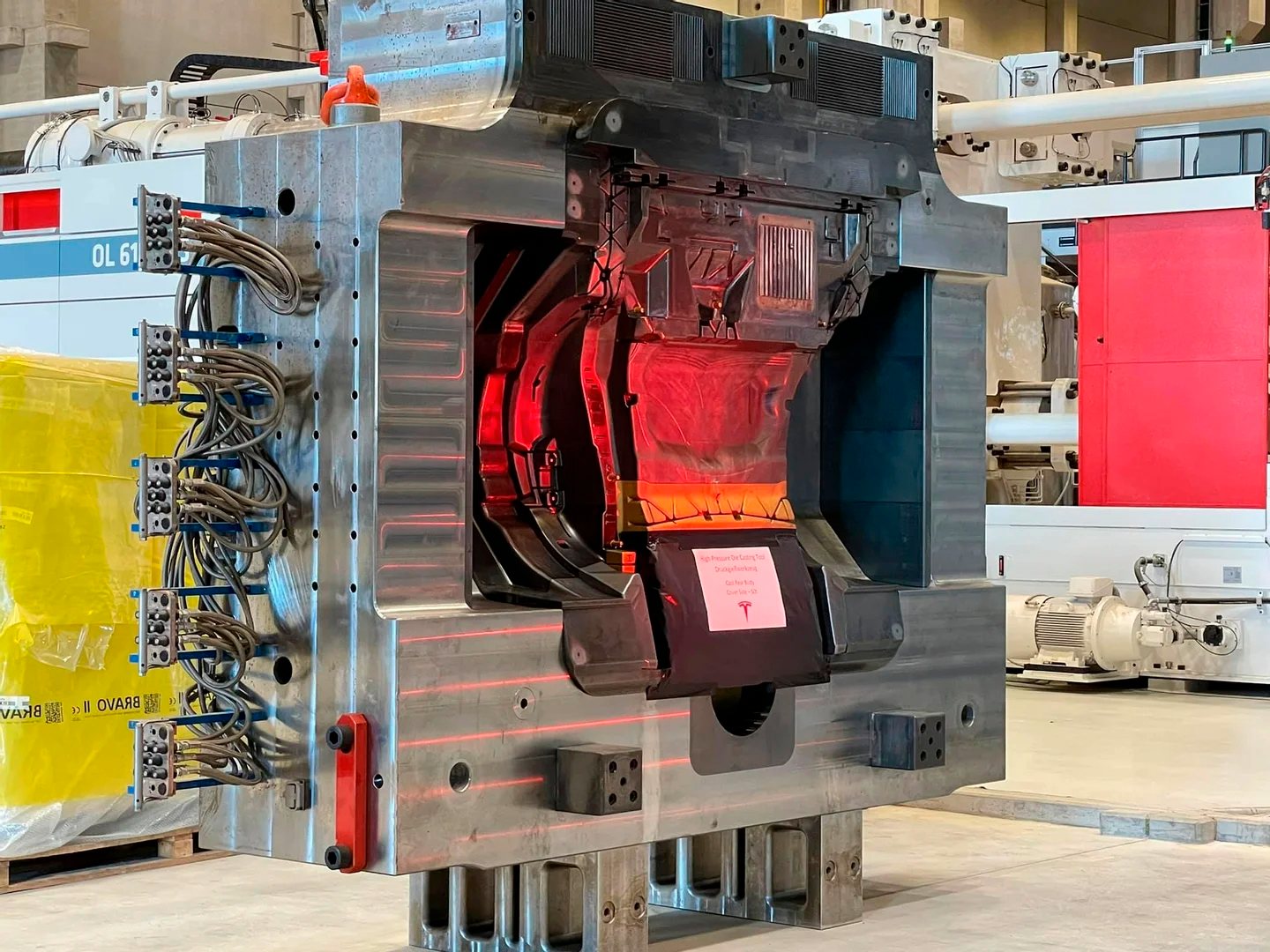

Para fabricar com rapidez, é necessário que o produto seja concebido para o permitir, mas é igualmente preciso que existam soluções tecnológicas para agilizar o processo. Para a Tesla, a solução encontrada passou pela substituição das várias dezenas de pequenas peças estampadas (aproximadamente 79), soldadas entre si, para formar a zona frontal do chassi, por apenas uma peça de grandes dimensões, fabricada por um processo de fundição sob pressão, utilizado pela primeira vez na indústria automóvel em modelos de grande produção, como os Model 3 e Model Y.

O construtor norte-americano estendeu as enormes peças fundidas às zonas frontal e traseira do chassi, substituindo assim 211 peças estampadas e soldadas entre si, por apenas duas fundidas. E fez saber que há mais ganhos a caminho, uma vez que a estrutura central que suporta o pack de baterias também vai ser fundida e todo o sistema tem ainda espaço para evoluir 25% no ciclo de produção e 10% no período entre ciclos.

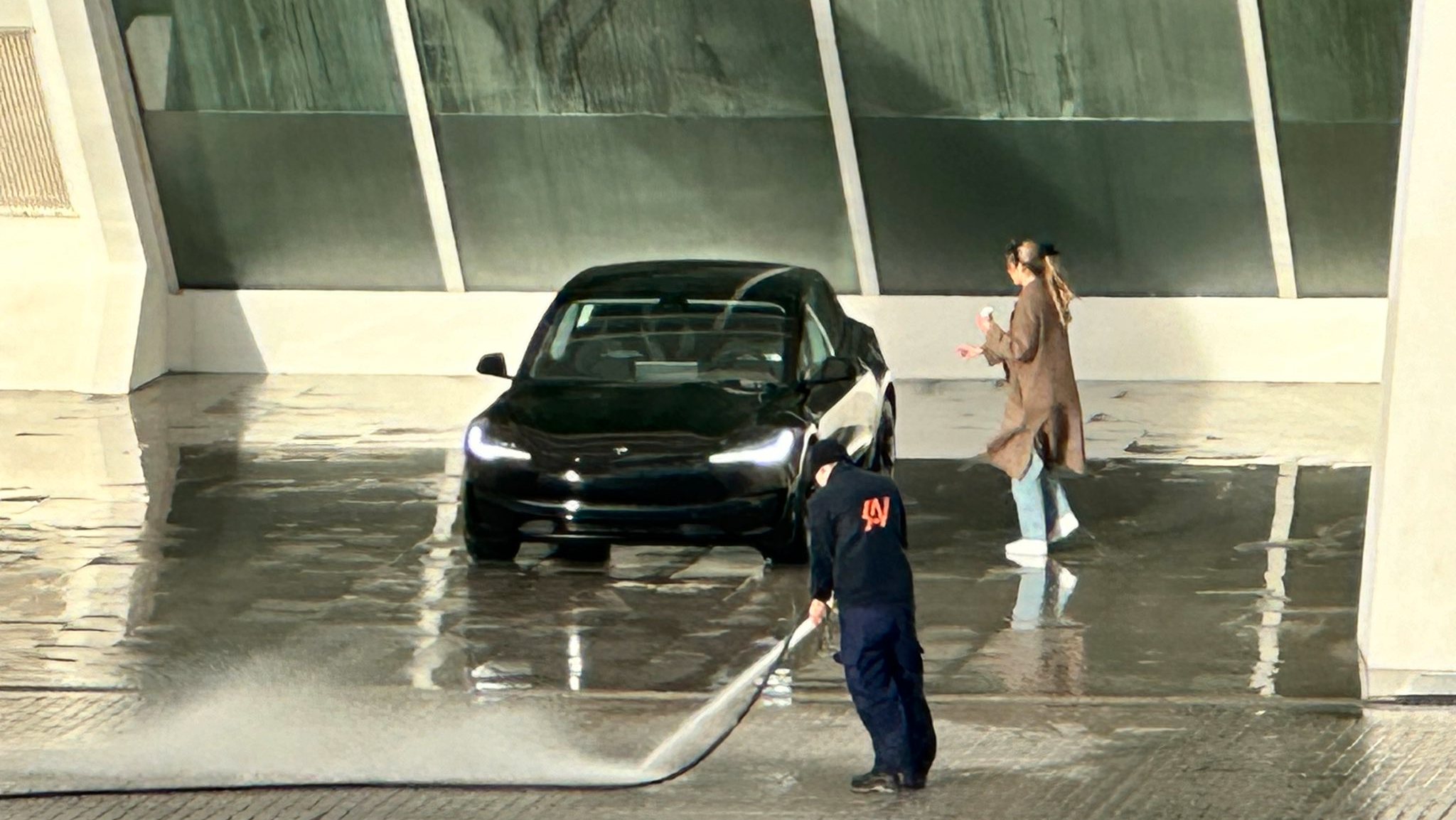

Tesla em festa confirma Berlim para Novembro com um carro a cada 45 segundos

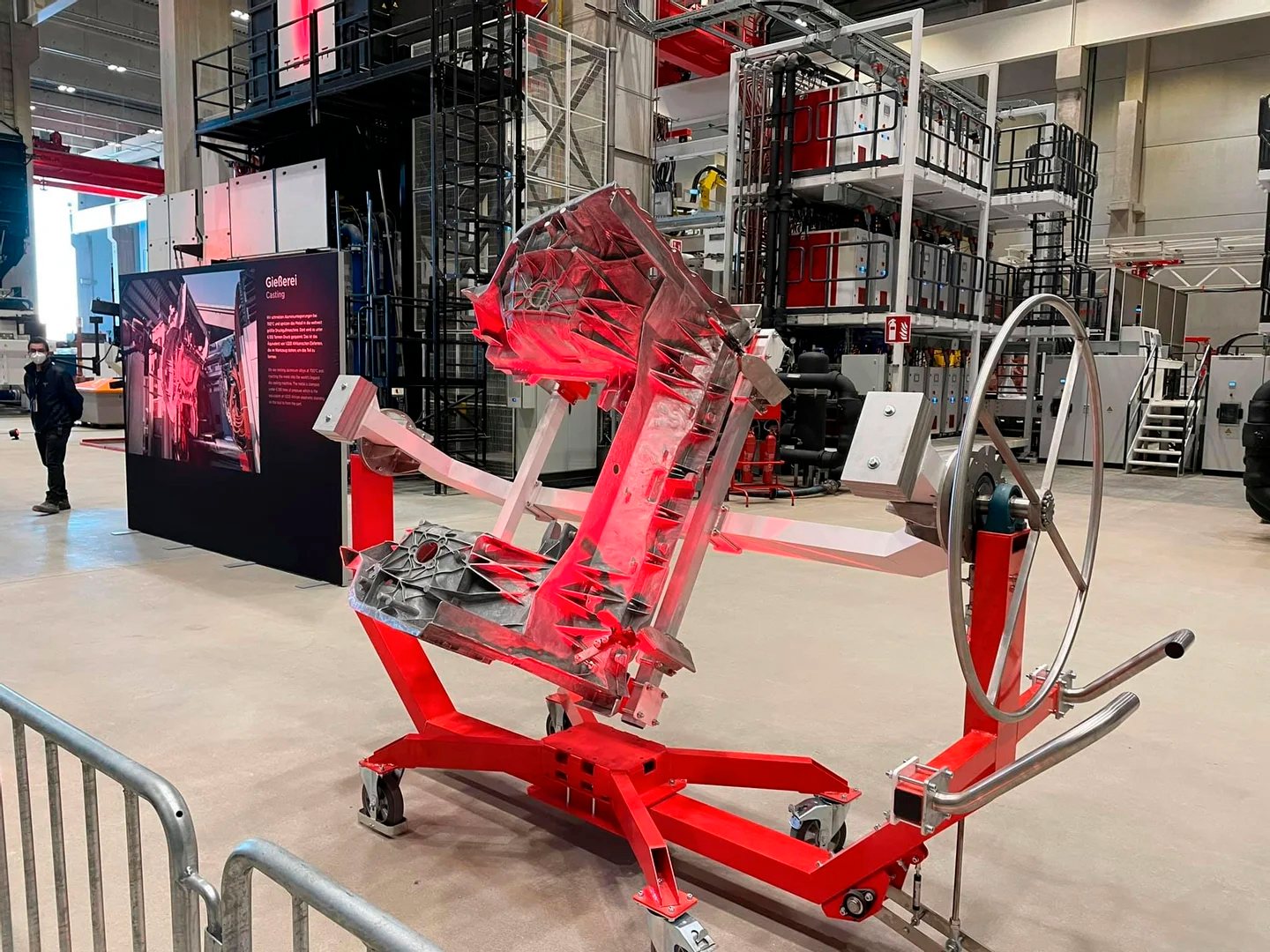

Um dos presentes na apresentação da Gigafactory Berlim foi o youtuber Alex Avoigt, que teve a oportunidade de conversar com um dos responsáveis pelos equipamentos fabricados pelos italianos da IDRA, que realizam as fundições sob pressão. Avoigt apercebeu-se que há oito equipamentos destes na fábrica europeia da Tesla que, segundo afirma, são capazes de produzir 1 milhão de peças cada, entre o rear underbody (RUB) e o front underbody (FUB).

Model 2 pode ter chassi feito com apenas uma peça

Os equipamentos para fundição sob pressão da IDRA, utilizados hoje pela Tesla, conseguem gerar pressões entre 3000 e 4500 toneladas, sendo utilizados nas RUB e FUB, a que se vai juntar a estrutura para o pack de baterias. Curiosamente, Avoigt avançou ainda que o Grupo VW está decidido a avançar com a fundição sob pressão para as novas plataformas eléctricas do projecto Trinity.

According to @alex_avoigt sources, Tesla (& IDRA ?) is developing a 12,000 ton Gigapress to cast a car in a single piece.

Obviously the doors would not be part of such a casting. $TSLA

Would this be for a European compact hatchback⁉️

Casting explainedhttps://t.co/vChAFIOqGe pic.twitter.com/X7Rw7mnBHH

— Bradford ???? (@bradsferguson) October 14, 2021

A Tesla já terá encomendado um conjunto de equipamentos à IDRA para gerar pressões de 8000 toneladas, que a marca pretende utilizar na Cybertruck, para produzir peças de maiores dimensões. Mas a solução mais interessante é a que o construtor norte-americano reserva para o seu futuro Model 2, denominação não oficial que se atribui ao modelo mais pequeno e mais barato do que o actual Model 3 que a Tesla já anunciou estar em preparação.

Para optimizar a produção do Model 2, ainda de acordo com as informações recolhidas por Alex Avoigt, a plataforma vai ser constituída por uma só peça fundida, mas agora num equipamento capaz de gerar 12.000 toneladas de pressão. Se apenas com o RUB e o FUB a Tesla já espera que os Model Y saiam da linha de produção a uma cadência de um a cada 45 segundos, este valor pode baixar ainda mais com toda a parte inferior do Model 2 fabricada em apenas uma peça e de uma só vez.